汽车泵阀-往复泵泵阀的失效分析与结构参数优化研究

泵阀研究的重要性

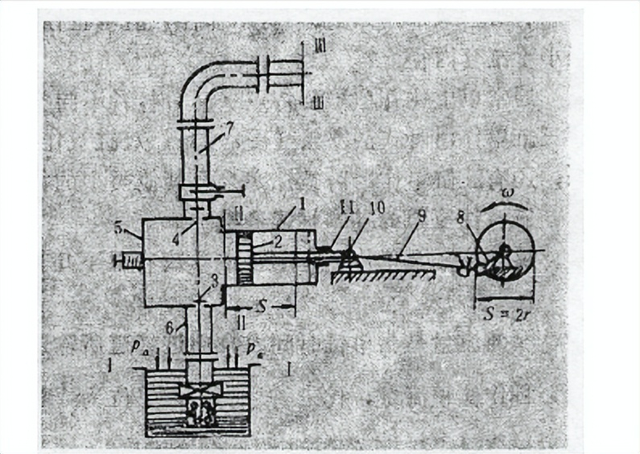

往复泵在石油矿场上的应用十分广泛。它常常在高压下输送高粘度、大密度和高含砂量的液体,而流量相对较小。

石油矿场用往复泵主要包括钻井泵、固井泵、压裂泵等。随着石油工业的发展,对各种矿场用往复泵提出了一些较高的要求。

随着超深油气井的出现和日益增多,以及水力喷射式钻井工艺的应用和固井压裂工艺的日益强化,要求钻井泥浆泵和固井压裂泵具有更大的功率、压力和排量。

由于海洋和偏远地区钻采业的发展,要求泵具有良好的移运性能,既要求泵的体积小,重量轻。

对于车装的固井或压裂泵机组来说,由于还受装运汽车的载重量和底盘面积的限制,对泵体积的要求更为突出。

为此,除了从泵的结构、材质和工艺等方面努力进行改进外,提高泵的冲次,使泵从目前的低中速向高速方向发展是一条重要途径。

对于一定排量的曲柄连杆式往复活塞或柱塞泵来说,将泵的冲次提高多少倍,泵缸的工作容积也就可以减少多少倍,因而可以相应减少泵的缸径或冲程长度,这就使整个泵的体积和重量可以减少。

然而,泵冲次的提高又给泵带来了一系列影响,例如泵内往复运动件活塞或柱塞及其密封,活塞杆,缸套等易损坏,泵吸入条件恶化并导致容积效率的降低,甚至破坏泵的正常工作等等。

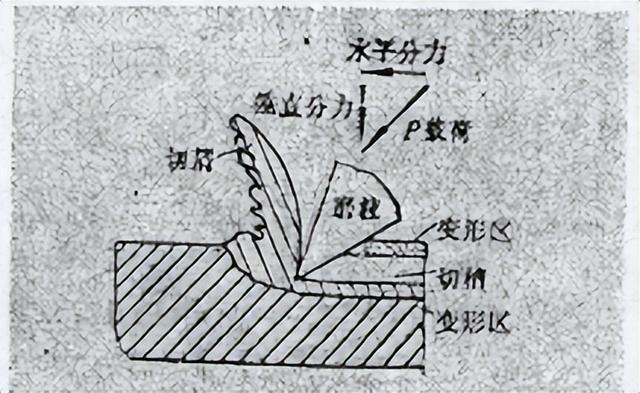

其中,冲次的提高对泵内易损件影响最大的是泵阀,主要表现方面是阀的寿命急剧降低。这主要是因为,在高冲次下,阀运动的速度以及阀质量所引起的惯性力随之增加。

阀工作时容易产生冲击,使阀工作表面以及密封圈在冲击载荷‘一卜遭受破坏。此外,油矿往复泵的工作介质日趋强化,对泵液力端、特别是泵阀的磨损和刺蚀作用更为严重。这样,较低的泵阀寿命成为阻碍泵冲次提高的主要因素。

从而也阻碍了某些钻采、压裂等工艺的实施和应用。从四川石油管理局和华北石油管理局调研得知,加沙压裂时泵压为 ,国产泵阀寿命一般为一石小时。

有时连一口井的作业小时都难以胜任,严重影响了强化压裂工艺的实施和应用。由于设备的局限,所有的压裂工艺均按设备的承受能力进行设计。

例如一口井应加砂,而设计量却不超过,这就很难显示加沙压裂的效果。鉴于上述情况,开展往复泵泵阀研究,对于推动石油工业向前发展,促进钻采、压裂等工艺的应用和发展。

具有重要的技术意义和突出的经济意义。

国内外研究现状

及本文主要解决的问题对往复泵泵阀进行研究的目的,主要是提高往复泵泵阀的使用寿命。国内外学者对此做了大量的研究。

以概括为以下儿个方面从泵阀的材料和热处理工艺入手,提高接触表面硬度,从而提高泵阀的耐冲蚀性。但是表面硬度太高,会削弱其耐冲击性能,同时,也增加了泵阀的成本。所以,提高硬度受到限制。

例如美国的泵阀强度、硬度很高,但仍发生明显的塑性变形,这说明单纯提高强度和硬度是不够的。

对泵阀的结构进行改进,研制出许多新型结构泵阀,如转动泵阀、双工作锥面泵阀、虑砂阀、双下导杆式阀等。

这其中效果较好的是江苏泰兴石油机械配件三厂研制的转动阀,它能使泵阀接触面磨损均匀,其缺点是增加了阀盘关闭的滞后角和关闭速度,提高了冲击力。

国内外一些专家和学者还开展了一些理论和试验方面的研究。例如阀的破坏机理的试验和分析,阀工作理论进一步精确化的探讨和最高允许冲次的试验研究和讨论等。

这些研究也为泵阀理论的进一步完善做出了一定的贡献。泵阀的失效是一个复杂的过程,但有一点可以肯定,即冲击力加剧了磨砺性磨损、冲蚀磨损和冲击疲劳破坏。

若能有效地减小冲击力,则可以改善泵阀的工作条件,提高泵阀使用寿命。阿道尔夫泵阀理论也证实了这一点。

有些学者对阀盘与阀座间的冲击应力进行了研究,但至今尚未得到有效解决。针对目前泵阀研究现状。

本文主要开展了以下几方面的研究工作在查阅大量资料和现场调研的基础上,对往复泵泵阀的失效机理及原因进行了分析研究。

在充分考虑泵阀的运动特性和受力状况的基础上,建立了泵阀工作时的力学模型,并采用有限元法进行求解。

在充分考虑泵阀工作特性的基础上,建立了往复泵锥形阀结构参数优化数学模型。根据模型的特点,采用序列二次规划法进行求解。

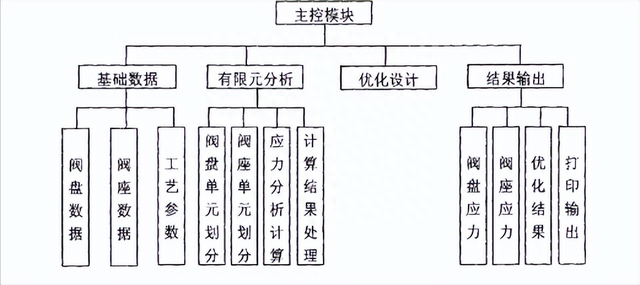

编制往复泵锥形阀有限元分析及优化设计计算机软件,并进行了实例计算。

泵阀失效机理分析

为使泵长期地正常工作,必须保证泵液力端,特别是阀有足够长的寿命。所谓阀的寿命,一般是指阀关闭时阀密封圈的密封性能被破坏。

紧接着由于工作液通过阀关闭密封面的缝隙处的刺蚀结果而使阀工作表面很快破坏以前的整个工作时间。阀的寿命是衡量泵性能的一个重要指标。

它主要取决于泵的冲次、泵内液体流动型式、吸入条件、排出压力、工作液性质主要是指其含磨砺性颗粒的浓度、粒度和腐蚀性程度及阀内液体流速、阀升高、阀的材料和结构等。

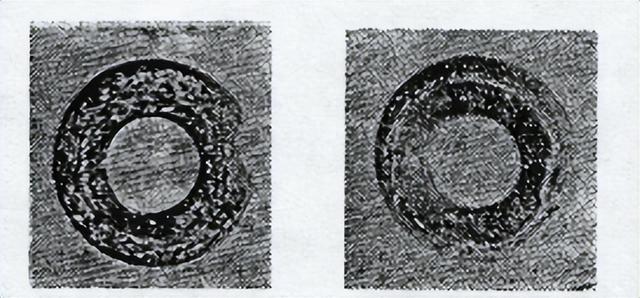

为了弄清阀的破坏机理,在对矿场使用报废的钻井泵阀的宏观形貌和微观形貌进行收集,经分析研究后认为磨料磨损不是引起整个泵阀系统失效的主要原因。

但却是密封圈上部边缘块状材料剥落的根本原因单纯地提高强度已不能解决阀座锥面下沉的问题疲劳磨损机制是泵阀失效的主要机理。

由此可见,要提高泵阀使用寿命,可以从以下几个方面着手在现有的泵阀结构中,改变密封圈的形状改善泵阀的工作锥面强度选择抗冲击疲劳性能较好的材料对泵阀的应力分布和变形规律进行分析,优化现有的泵阀结构。

泵阀应力分析

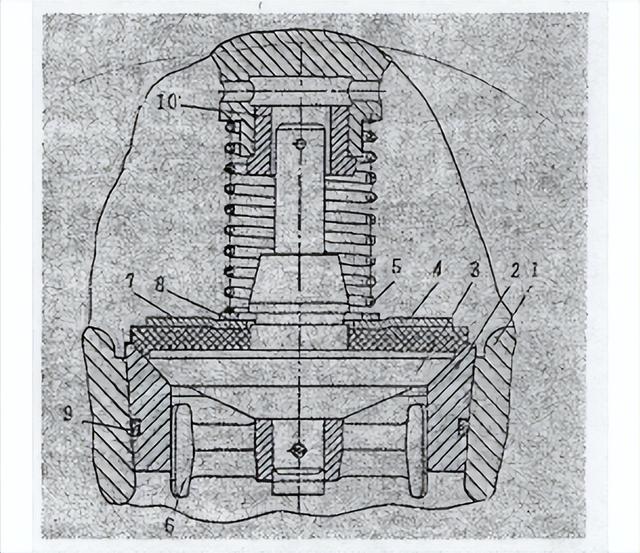

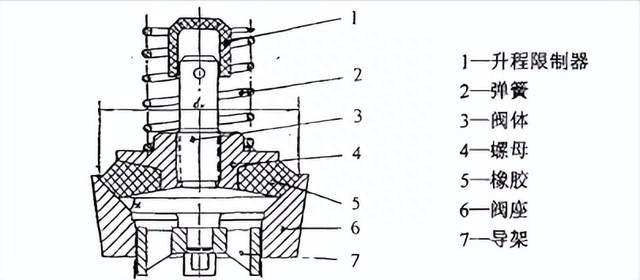

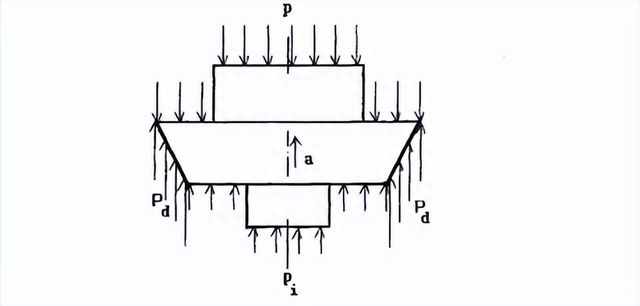

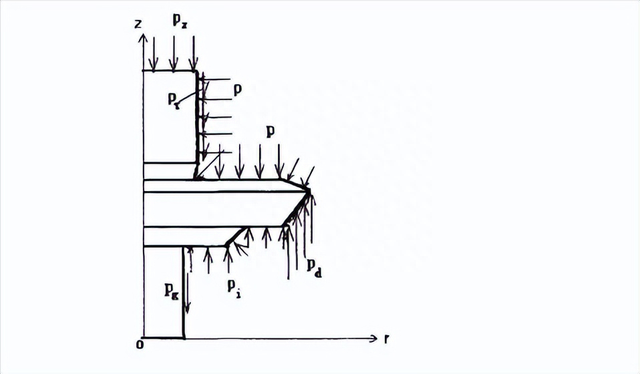

以往复泵锥形阀为对象进行研究。泵阀关闭时,其所受的载荷主要有阀面接触力、阀橡胶、螺母、导架对阀体的作用力等。

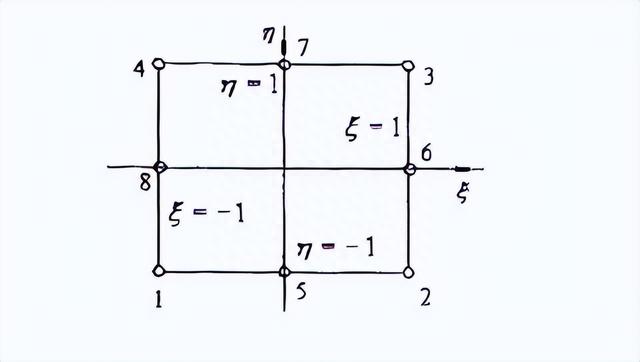

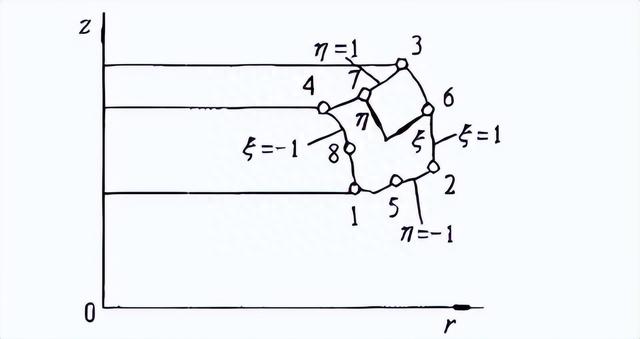

由于其结构和其所受的荷载比较复杂,故采用有限元法进行求解。其步骤为根据所计算问题的类型和结构对弹性体进行离散化。

概括地说,离散化的过程是将连续的弹性体划分成有限个单元,在单元的边界上设置节点,将相邻的单元在节点处连接起来,组合成单元的集合体,以代替原来的弹性体。

弹性体离散化后,首先计算各单元的单元刚度矩阵,并将作用在单元上的分布体力、分布面力、和集中力以等效的原则移植到节点上,以建立表达单元节点位移和节点力之间关系的单元刚度方程。

利用节点位移的协调性以及单元等效节点力合成为集合体的整体等效节点载荷的原则,将各个单元的单元刚度矩阵集合成集合体的整体平衡方程。

集合体的整体平衡方程是一个线性方程组,引入已知的节点位移后,求解这个线性方程组,既可求得未知的节点位移,进而求得各单元的应变和应力。

泵阀结构优化设计

对往复泵泵阀进行结构优化,主要目的是提高泵阀的使用寿命,而泵阀的寿命与阀体和阀座金属接触锥面上的最大综合应力直接相关。

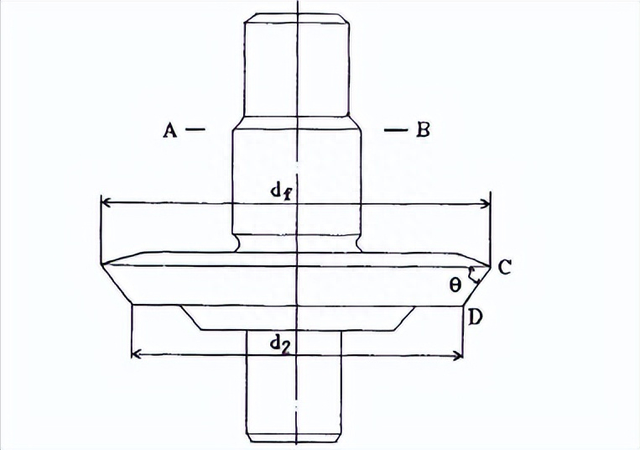

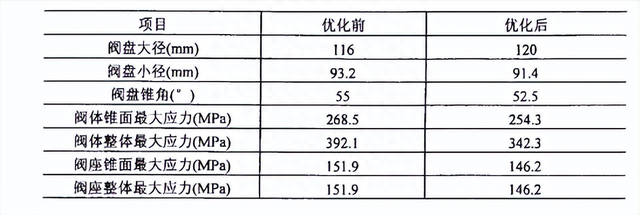

一般说来,最大综合应力越小,泵阀的使用寿命越长。根据泵阀的实际结构和工作状况可知,阀盘大径、阀盘小径和阀盘锥角是影响阀体和阀座金属接触锥面上最大综合应力的主要影响参数。

因此,本文既以阀盘大径、阀盘小径和阀盘锥角为设计变量,以阀体和阀座金属接触锥面上最大综合应力最小为目标函数。

泵阀无冲击约束、阀隙液体流速约束、结构尺寸等为约束条件建立了往复泵锥形阀结构参数优化数学模型。

该数学规划问题属于非线性优化设计问题,必须采取一些非线性问题的求解策略进行求解。序列二次规划法是目前国际上最先进的一种非线性规划算法。

它在具有整体收敛性的同时保持局部超一次收敛性,因此本文采用该算法对模型进行求解。

结论

往复泵泵阀是往复泵中极易损坏的部件之一,其较低的使用寿命严重阻碍了石油矿场中某些钻采、压裂等工艺的实施和应用。

因此,以提高使用寿命为目的对往复泵泵阀的失效机理进行分析研究,进而对其结构进行优化。

对于泵阀研究工作的进一步推进、补充和完善泵阀理论具有重要的学术意义和应用价值。、通过对泵阀的失效形式和机理进行分析研究后认为磨料磨损不是引起整个泵阀系统失效的主要原因。

但却是密封圈上部边缘块状材料剥落的根本原因疲劳磨损机制才是泵阀失效的主要机理。、对泵阀关闭时的受力情况进行了分析。

建立了相应的力学模型,并进行了简化。由于其结构和所受的载荷比较复杂,因此本文采用了精度较高的节点四边形等参数环形单元对模型进行了有效求解。

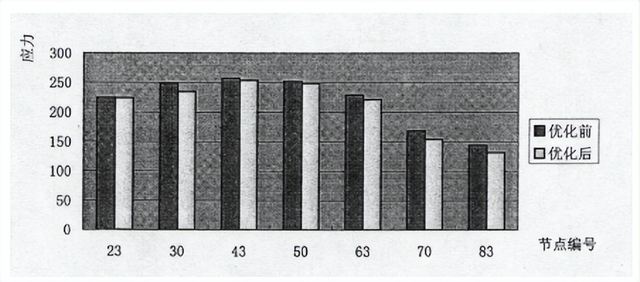

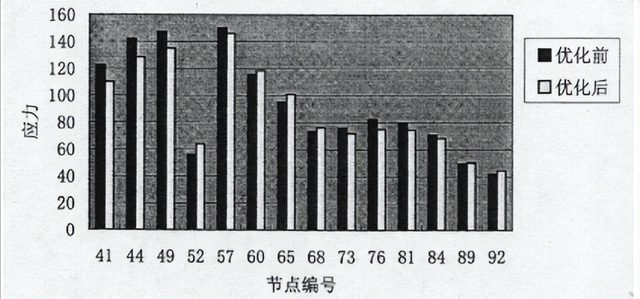

通过采用有限元法对往复泵锥形阀阀体和阀座应力进行分析,发现阀体和阀座上的高应力分布区一般位于金属接触区域的中部偏下位置附近,这一部分也是最容易受到损坏的部位,因此设计时应予以强化。

以提高泵阀的使用寿命为目的建立了往复泵锥形阀结构优化设计的数学模型,其目标函数为阀体上的最大综合应力。

约束条件包括泵阀无冲击条件、阀隙液体流速约束、尺寸约束等。实例计算表明,所建立的模型准确、可靠。

往复泵锥形阀结构优化设计的数学模型属于非线性数学规划问题,本文采用了收敛速度快、稳定性好的序列二次规划法对模型进行了有效求解。

计算结果表明,所采用的算法是可行的、有效的。、编制了往复泵锥形阀结构优化设计软件。该软件用户界面友好,功能齐全。

能够实现锥形阀阀体和阀座的基础数据输入、单元网格自动划分、有限元分析计算、结构参数优化等诸多功能。

用所编制的软件对一型三缸单作用钻井泵的泵阀结构进行了优化,优化后阀体最大综合应力下降了,阀座最大综合应力下降了,说明应力分布较优化前有很大改善。

- 响应国家号召,蓝电补贴加倍!蓝电E5荣耀版补贴后8.98万起即可入手

- 购车好时机!以旧换新,万元补贴等你拿,蓝电E5荣耀版补贴后仅8.98万起!

- 蓝电补贴加倍!蓝电E5荣耀版限时补贴后8.98万,购车更划算!

- 响应国家政策!蓝电E5荣耀版补贴后仅8.98万起

- 蓝电E5荣耀版补贴后仅8.98万元起,以旧换新,立享万元补贴,购车更划算!

- 优惠来袭!以旧换新,万元购车补贴,蓝电E5荣耀版补贴后低至8.98万元起!

- 蓝电E5荣耀版:国家号召积极响应,补贴加倍,补贴后8.98万起不容错过!

- 想买启源Q05先别急着下单,蓝电E5荣耀版大七座来袭:更宽敞舒适!

- 家庭用车必备:大七座蓝电E5荣耀版更胜五座启源Q05

- 大七座蓝电E5荣耀版,家庭用车的明智之选,并非五座启源Q05

- 10万级油电对决,蓝电E5荣耀版对比长安CS75 PLUS:谁更受欢迎?

- 电比油强!选CS75 PLUS不如中型插混SUV蓝电E5荣耀版

-

响应国家号召,蓝电补贴加倍!蓝电E5荣耀版补贴后8.98万起即可入手

2015.12.16 -

购车好时机!以旧换新,万元补贴等你拿,蓝电E5荣耀版补贴后仅8.98万起!

2015.12.16 -

蓝电补贴加倍!蓝电E5荣耀版限时补贴后8.98万,购车更划算!

2015.12.16 -

响应国家政策!蓝电E5荣耀版补贴后仅8.98万起

2015.12.16