汽车搭接线-汽车车身CMT焊接工艺研究

摘 要:CMT焊接技术相比于传统的MAG/MIG,具有焊接飞溅小、板材变形小等优点,越来越广泛运用于重工业生产制造中。本文重点介绍了汽车车身CMT焊接工艺原理、特点及影响焊缝品质的主要因素,从焊接电流、焊接压力、送丝速度、焊接速度、干伸长度、焊接轨迹等主要方面进行优化,大幅度提升了焊缝的一次性合格率,从70%提升至92%,减少了返修成本、提高了车身的强度及抗疲劳性能。

关键词:CMT焊接;送丝速度;焊接轨迹;车身强度

引言

MAG/MIG(熔化极气体保护焊)是目前应用最广泛,经济、生产效率较高的气体保护焊,但也存在焊接飞溅大、易变形、焊缝易成形不良等缺点。CMT(冷金属过渡技术)焊接是奥地利Fronius公司在异种材料焊接和无飞溅起弧基础上发展而来,相比于传统的MAG/MIG,CMT具有焊接飞溅小、变形小、电弧稳定、焊缝均匀一致等优点。特别是对汽车车身常用的1mm以下钢板的连接,CMT技术比MAG/MIG具有更好的焊接成形效果[1]。

1 CMT焊接原理及特点

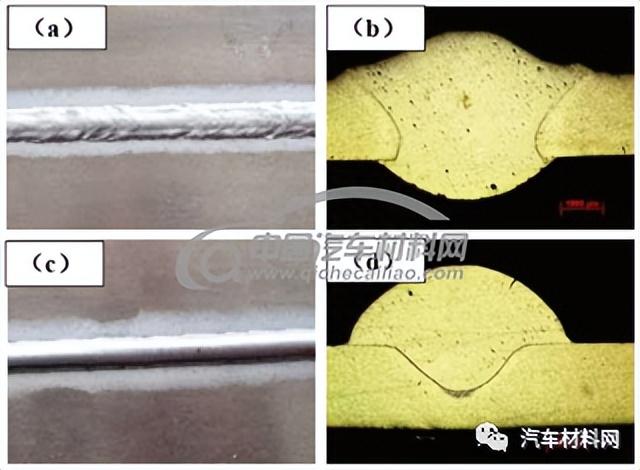

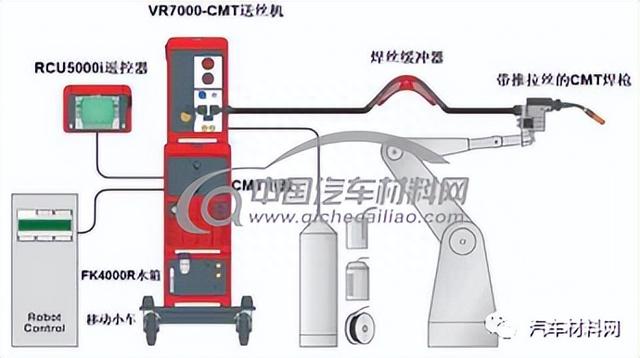

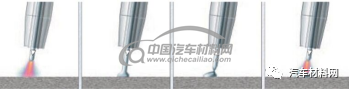

CMT焊接是在短路过渡基础上发展而来,同MAG/MIG技术相比(图1),金属溶滴过渡热输入量更低,至少降低50%左右。图2为CMT焊接系统。在溶滴过渡时,短路发生,电流与电压几乎降为零,焊丝立即停止前进并自动回抽,电弧熄灭,热输入量迅速降至最低,整个焊接过程始终在冷热交替中往复进行,如图3所示。区别于普通的气体保护焊,CMT焊接送丝系统是闭环控制的,首次将送丝运动与熔滴过渡相结合,焊丝回抽频率可达90Hz。当数字化的控制监测到一个短路信号,就会反馈给送丝机,送丝机作出回应,迅速回抽焊丝,从而使得焊丝与熔滴分离。正是因为CMT如此特别的设计,整个焊接过程中热输入时间非常短,给了溶池一定的冷却时间,使得CMT焊接具有良好的搭桥能力,不仅适用于薄板的焊接,而且装配间隙要求更低,节约企业的生产成本[2]。

图1 MIG与CMT成形效果对比

图2 CMT焊接系统

图3 CMT焊接过程

(1)电弧加热 (2)溶滴过渡 (3)焊丝回抽 (4)重新加热

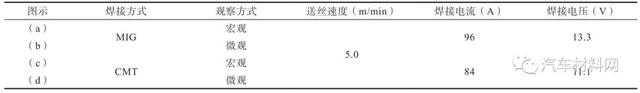

表1 MIG与CMT工艺参数

广汽乘用车(杭州)有限公司焊装车间大量使用了Fronius公司生产的CMT焊接设备,应用于车身中轮罩、前地板、中通道、B柱等部位焊接。CMT不仅使焊接后不易变形,而且改善了车间的工作环境,这是由于CMT工艺的热输入量极低,有研究表明,CMT钎焊产生的铜烟等污染物比MIG钎焊要低90%左右,对于镀锌钢板,锌的烧损也要低63%。

2 CMT焊接工艺改善与实验

普通MIG/MAG在焊接过程中,焊丝干伸长改变时,焊接电流会增加或减少。而CMT焊焊丝干伸长改变时,仅仅改变送丝速度,不会导致焊接电流的变化,从而实现一致的熔深,加上弧长高度的稳定性,就能达到非常均匀一致的焊缝外观成形[3]。影响焊缝品质的影响因素有:焊接电流、焊接电压、送丝速度、焊接速度、干伸长度、焊丝种类、板材搭接间隙、车身精度等。

2.1 焊接电流

电流是影响焊缝质量最主要的因素,当电流较小时,热量不足,会导致板材未熔合,焊缝强度低;当电流较大时,焊缝的熔深会明显增加,越容易产生焊穿、气孔、咬边等缺陷(图4)。

图4 板材焊穿

2.2 焊接电压

电压是影响焊缝熔深的主要因素,当电压偏低时,熔宽变窄、飞溅增大;当电压偏高时,弧长变长、熔宽变宽、飞溅颗粒增大,易产生气孔、咬边等缺陷(图5)。

图5 咬边缺陷

必须要注意的是,为了保证电弧过程的稳定性,这两个参数都有一定的范围,并且是相互制约的。电流要有足够的弧长,即要有一定的电弧电压,才有稳定的电弧和稳定的熔滴过渡过程。CMT焊接系统采用的是一元化调节方式,即通过送丝速度来设置焊接电流和电压,电弧电压可以通过弧长修正系数来调节。经过大量的试验优化后,广汽乘用车(杭州)有限公司焊装车间弧长修正系数设定为0~10%。

2.3 焊接速度

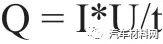

在焊接电压和焊接电流一定的情况下,焊接速度的选择决定了单位长度焊缝所吸收的热能量,即焊接线能量Q:

I:焊接电流(A)、U:电弧电压(V)、t:焊接速度(mm/s)

当焊接速度较小时,单位长度焊缝所吸收的热量过大,易产生焊穿不良;焊接速度较大时,热量偏小,会导致焊缝未填满现象(图6)。焊接速度还是决定生产节拍最主要的因素,经过多次焊接试验,平衡焊缝质量与生产节拍两方面考量,广汽乘用车(杭州)有限公司焊装车间将焊接速度优化为6~10mm/s。

图6 焊缝未填满

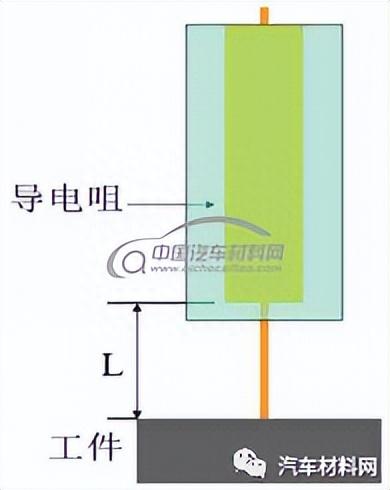

2.4 干伸长度

焊丝的干伸长度为焊丝从导电咀到工件的距离(图7),干伸长度过短时,飞溅较大、焊丝易与导电咀粘结,喷嘴易被堵塞,导致生产频繁停线;过长时,电弧不稳、熔深变浅,易产生气泡等不良。当电流I<300A时,L=(10~15)倍焊丝直径,I>300A时,L=(10~15)倍焊丝直径+5mm。广汽乘用车(杭州)有限公司焊装车间采用的是直径1mm的MG-51T型号焊丝,使用电流小于300A,因此干伸长度L选用推荐值10~15mm。

图7 干伸长度L

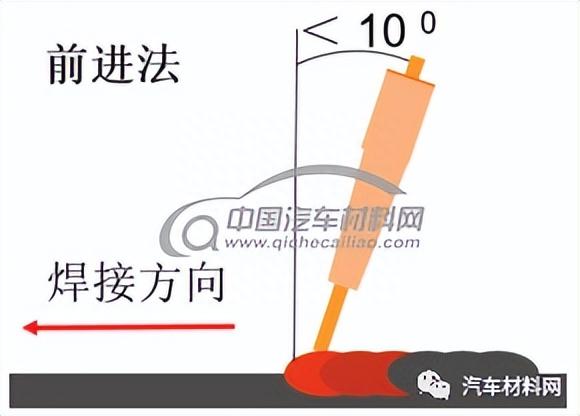

2.5 焊接角度及保护气体

根据现场试验,焊枪采用前进法焊接,即电弧推着熔池走,对板材有一定的预热作用,气体保护与焊缝成形效果较好,飞溅较小,焊接角度一般0~10°(图8)。

图8 焊接角度

保护气体过小时,气体保护效果不佳,易出现气泡不良(图9),过大时,熔池易被吹散,产生气孔缺陷;所以,保护气体应选择合适的范围,广汽乘用车(杭州)有限公司焊装车间优化后使用范围15~20L/min。在焊装车间,气体保护不足一般是由于飞溅过多导致喷嘴堵塞,应定时清理飞溅焊渣及喷洒防飞溅液[4]。

图9 气泡不良

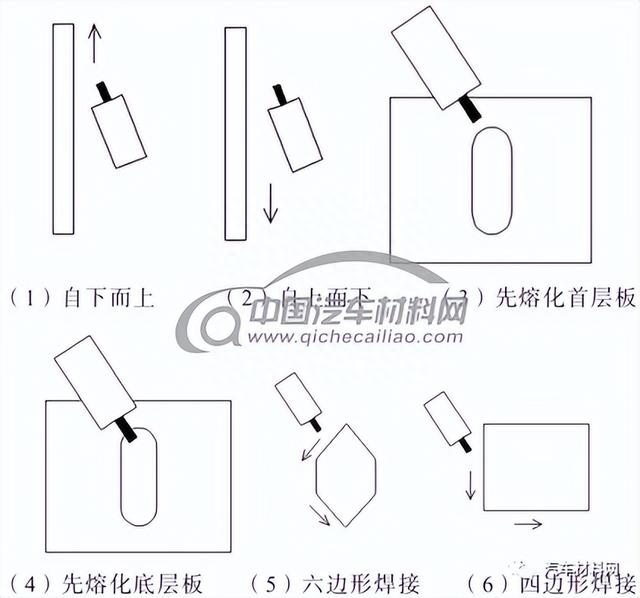

2.6 焊接轨迹

汽车车身CMT焊接方式主要分为搭接焊和塞焊,对于搭接焊焊缝,将自下而上轨迹优化为自上而下;对于塞焊焊缝,先熔化首层板优化为先熔化底层板,六边形焊接优化为四边形轨迹,这些都是为了减少重力对熔池的影响[5-6]。

图10 焊接轨迹优化

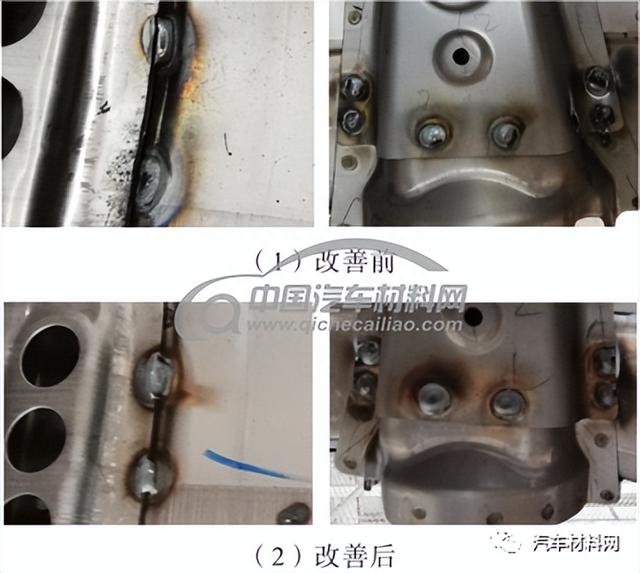

3 改善效果对比

通过一系列工艺改善,焊装车间CMT焊缝品质得到了明显的提升,一次性合格率从70%提升至92%,大量减少了咬边、气泡、气孔、焊穿等不良。

图11 改善前后焊缝对比

4 结语

经过对CMT焊接技术的深入学习并结合实践操作,分析了影响焊缝的主要因素,通过对焊接电流、焊接电压、送丝速度、焊接速度、干伸长度、焊接角度和焊接轨迹的优化,不仅大幅提升了焊缝一次性合格率、减少返修成本,而且使焊缝更加美观,增加了车身的强度和抗疲劳性能。

(来源:网络)

- 响应国家号召,蓝电补贴加倍!蓝电E5荣耀版补贴后8.98万起即可入手

- 购车好时机!以旧换新,万元补贴等你拿,蓝电E5荣耀版补贴后仅8.98万起!

- 蓝电补贴加倍!蓝电E5荣耀版限时补贴后8.98万,购车更划算!

- 响应国家政策!蓝电E5荣耀版补贴后仅8.98万起

- 蓝电E5荣耀版补贴后仅8.98万元起,以旧换新,立享万元补贴,购车更划算!

- 优惠来袭!以旧换新,万元购车补贴,蓝电E5荣耀版补贴后低至8.98万元起!

- 蓝电E5荣耀版:国家号召积极响应,补贴加倍,补贴后8.98万起不容错过!

- 想买启源Q05先别急着下单,蓝电E5荣耀版大七座来袭:更宽敞舒适!

- 家庭用车必备:大七座蓝电E5荣耀版更胜五座启源Q05

- 大七座蓝电E5荣耀版,家庭用车的明智之选,并非五座启源Q05

- 10万级油电对决,蓝电E5荣耀版对比长安CS75 PLUS:谁更受欢迎?

- 电比油强!选CS75 PLUS不如中型插混SUV蓝电E5荣耀版

-

响应国家号召,蓝电补贴加倍!蓝电E5荣耀版补贴后8.98万起即可入手

2015.12.16 -

购车好时机!以旧换新,万元补贴等你拿,蓝电E5荣耀版补贴后仅8.98万起!

2015.12.16 -

蓝电补贴加倍!蓝电E5荣耀版限时补贴后8.98万,购车更划算!

2015.12.16 -

响应国家政策!蓝电E5荣耀版补贴后仅8.98万起

2015.12.16